- Knowledge知識專區

- Knowledge知識專區

Knowledge知識專區

2020/02/04

塑膠產品設計超入門-上集

✐ 塑膠產品設計超入門-上集

要打造成功的塑膠產品,主要的關鍵來自於好的產品設計。然而,在把「設計構想」轉化成可量產的過程中,必須先對塑膠生產的製程有基本的概念,如此一來,設計者便可以在產品的開發過程中,事先技巧性地簡化日後量產的難度,並大幅提高量產時的良率。

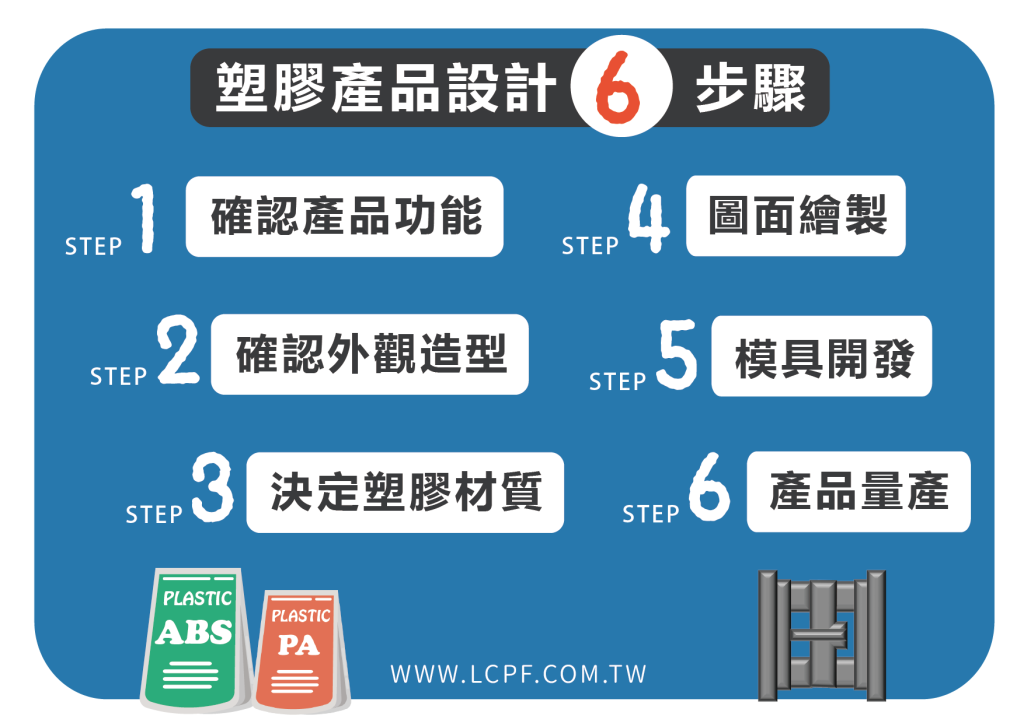

為此,本集要分享的是:塑膠產品設計開發前,需要先建立的六大基礎觀念:

(1)原料材質

(2)塑膠收縮率

(3)肉厚設計

(4)表面粗糙度

(5)拔模角度

(6)公差設定

1、原料材質

我們在前幾集的【塑膠材質大補帖】系列中,有針對材料的部份進行較完整的說明,歡迎點擊下方連結查看。

1 基本概念篇

2 塑膠PP

3 塑膠PS

4 塑膠ABS

5 塑膠PA

6 塑膠PC

塑膠原料的種類相當多,設計者在產品設計初期,在決定產品的功能及需求後,就要先決定使用何種塑膠材料。

決定好塑膠材質,再進行圖面繪製,這個順序真的很重要。

較為妥當的設計流程應該是:

STEP1:確認產品的功能

STEP2:確認外觀的造型

STEP3:決定塑膠材質

STEP4:圖面繪製

STEP5:模具開發

STEP6:產品量產

但在實務過程中,我們很常看到的狀況是,設計者已經將圖面繪製好了,才決定要用何種塑膠材料。這會有什麼問題呢?

由於某些塑膠材質間的物性差異很大,事後才決定材質,會很容易造成設計圖面有很多的矛盾與不可行的設計缺失。換句話說,相同的產品設計,搭配不同塑膠材質,所繪製出來的圖面是不一樣的,製作出來的模具也會有所差異。

很多設計者常犯的一個錯誤,就是先將圖面繪製好,就進行發包,然而廠商大多是依照圖面製造模具,如果設計者與廠商事前沒有充分的溝通,就會在產品量產時才發現問題,但為時已晚。

2、塑膠收縮率

先決定好塑膠材質的主要原因之一,就是因為塑膠本身會有「收縮現象」,不同的塑膠材料,其收縮率也不同。而塑膠模具會根據該材料的收縮率來製作,假使日後要更換塑膠材質,但其收縮率的差異過大時,塑膠模具可能因為無法修改而必須報廢。

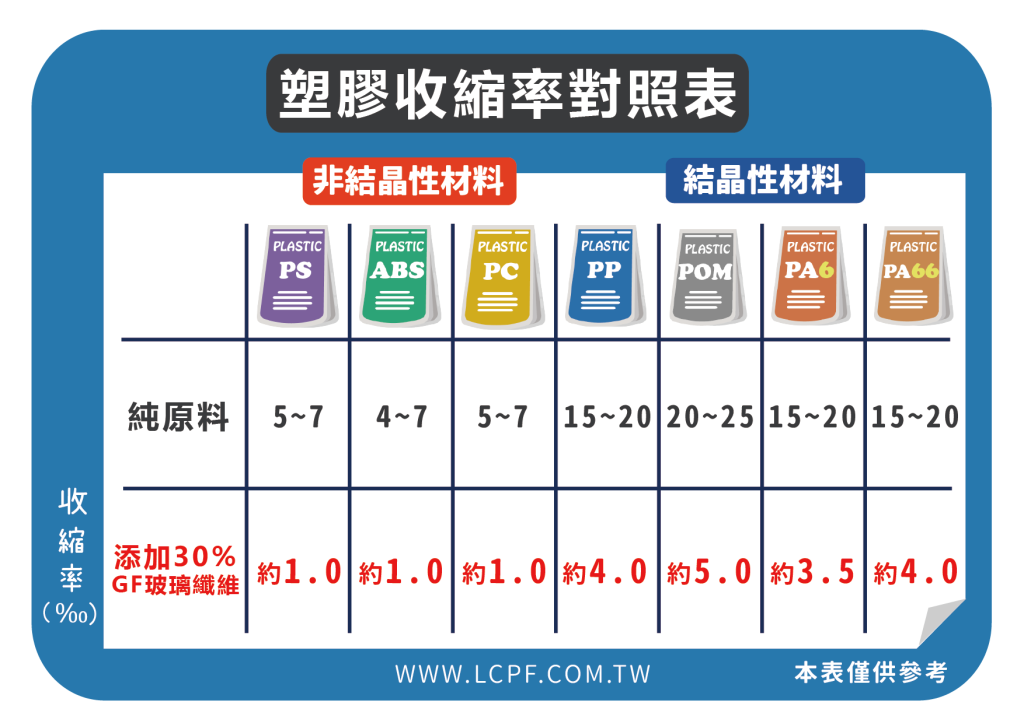

以下是幾個常見塑膠材質的收縮率比較圖。

我們可以很明顯地看到,結晶性材料與非結晶性材料的收縮率有相當大的差異。如果模具是以ABS的收縮率進行開模,後期要更換成POM材質,幾乎是不太可行的事。收縮率越大,射出成型時在尺寸控制上的難度就越高。因此業界也常有人選擇在原料中加入添加物,藉此讓純塑膠原料的收縮率降低。從圖表來看,當原料中加入30%的玻纖時,結晶性材料的收縮率便可以大幅降低。

3、肉厚設計

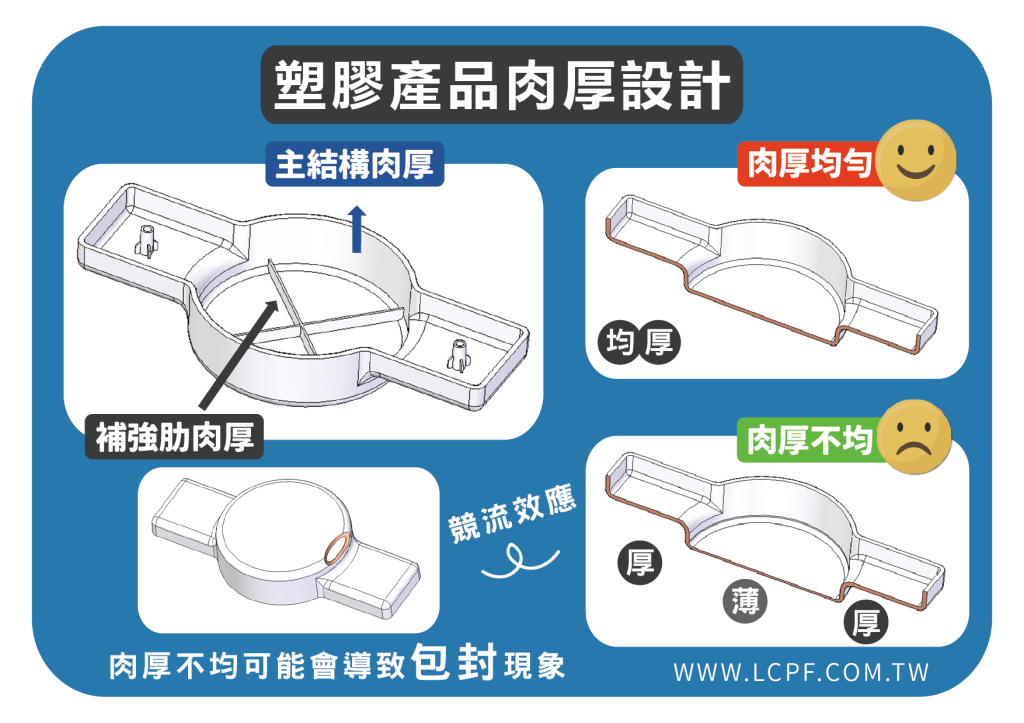

產品的肉厚可以分為「主結構的肉厚」及「補強肋的肉厚」,在進行產品的肉厚設計時需注意三個重點:

(1)避免競流效應

(2)短射與真空泡

(3)表面縮水痕

(1)避免競流效應

產生競流效應的主因就是肉厚不均,所以在進行產品設計時,要盡可能做到「肉厚均勻」。當成品的肉厚不均時,塑料會往容易流動的地方跑,所以肉厚處會跑比較快,而肉薄處便容易出現包封現象。

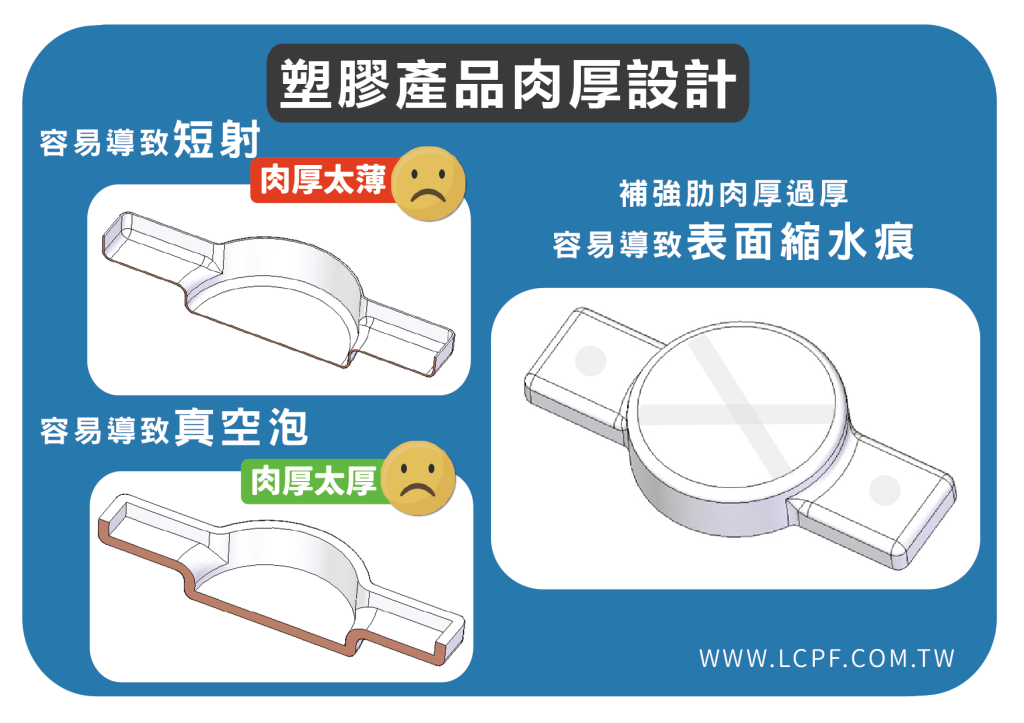

(2)短射與真空泡

肉厚太薄容易導致「短射」,肉厚太厚則容易導致「真空泡」。一般來說,合適的肉厚大約在1.5~4.0mm之間。當成品肉厚小於1.5mm,甚至小於1.0mm,就需要精算L/T比及機台的射出能力,評估是否可以順利成形。

(3)表面縮水痕

造成表面縮水痕的主因,來自於「成品肉厚」與「補強肋肉厚」的收縮方向不一致,導致兩者相互拉扯塑膠原料,讓成品表面因此產生輕微的凹痕。如果要避免產生縮水痕,補強肋的肉厚不能太厚,其肉厚要盡可能小於成品肉厚的1/2。如果超過1/2,補強肋的收縮拉力會比較容易影響到成品的外觀表面。

以上,我們在下集繼續說明塑膠產品設計的另外三個重點:表面粗糙度、拔摸角度、公差設定。

版權所有,複製必究

✐相關文章

塑膠產品設計超入門-下集

開發一項塑膠產品,涵蓋哪些成本?

3D列印可以取代塑膠射出嗎?

⧐3分鐘史迪克影片